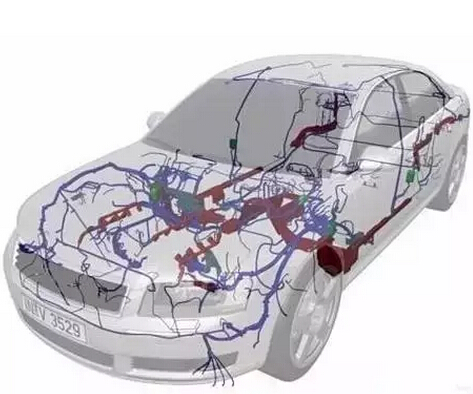

汽车中的线束是电气系统的重要部件,主要是在汽车电气系统中扮演能量输送和信号传递的作用。在新能源汽车特别是纯电动汽车中,除了12V电路系统以外,还有一个电压超过300V主要用于动力驱动系统的电路系统,该系统中需要采用高压线束来连接各个电路中的单元。新能源汽车中低压线束与燃油车线束区别不大,主要差别在于高压线束,高压线束从线束材料、生产工艺和设备等都发生较大变化。

1、技术及标准

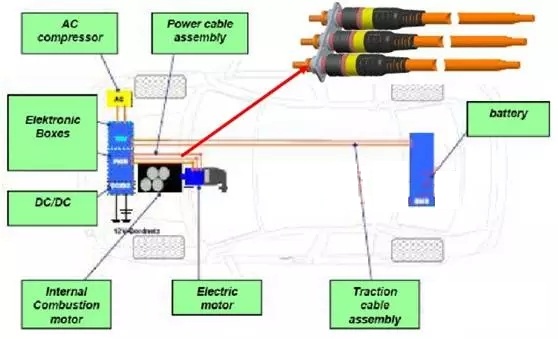

不管是混合动力汽车,纯电动汽车还是燃料电池汽车,都离不开高压电气系统。高压电气系统设计到的零部件包括高压线束(高压线缆和高压接口)和动力配(充电)电系统。纯电动汽车和插电式混合动力汽车采取超过300V的高电压和几百安培大电流。高压线束是高压电气系统的关键零组件,为电动汽车运行的可靠运行和安全提供了保证。

图表 1 混合动力汽车高压线束系统典型结构

图表 2 纯电动汽车高压线束系统典型结构

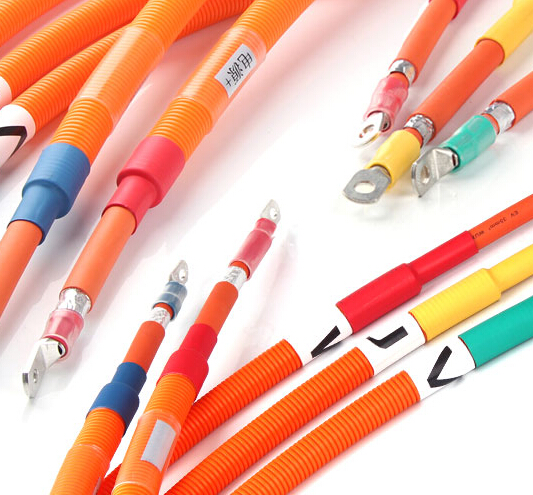

高压线束是电动汽车里面的连接器和线缆在整个车运行当中非常关键的连接件,影响高压线束的隐患主要有是过热或燃烧,以及恶劣环境对线束的应还有屏蔽性能、进水进尘的风险等。不同于传统汽车12V线束,高压线束还需要考虑与整车电气系统的磁兼容性。在实际使用中,电动汽车受到的电磁干扰是传统内燃机汽车的近百倍。电动汽车的高压线束是高效的电磁干扰发射天线和接收天线,是导致电动汽车出现电磁兼容故障及辐射干扰超过法规要求的最重要原因。高压线束生产的磁干扰会影响到汽车信号线路中数据传输的完整性和准确性,严重时会影响到整车的操控和安全性。所以,在高压线束外边常常采用注胶、包裹屏蔽线等方式来减少对整车的磁干扰。欧盟还对汽车线束中含有的铅、汞、镉等6中物质的含量进行了规定,要求必须通过RoHS认证。

我国在电压高压线束方面一直都没有统一的标准,以前实行的GB/T25085、 GB/T25087《道路车辆用60-600V低压电缆》脱胎于IS06722,对于额定电压60-600V的单芯或多芯电缆做了规定和要求,但是对于新能源汽车使用的600V以上的高压线缆,则一直存在标准的缺失和空白。由于电动汽车技术发展迅速,大功率电动汽车对更高电压的应用实际是脱稿运行,无标可依,造成市面产品结构繁杂、互换性差。

2016年8月,工信部批准发布了汽车行业标准QC/T 1037-2016《道路车辆用高压电缆》,并于2016年9月1日正式实施。该标准规定了额定电压 AC 1000 V/DC 1500 V 及以下道路车辆用高压电缆的要求、试验方法、检验规则、包装和标记。

新能源汽车行业的快速成长与成熟是高压线束标准快速出台的前提,未来几年是新能源汽车增长的高峰期,一览众咨询预计相关标准将会逐渐出台及完善,高压线束行业将步及良性快速发展的轨道。

2、市场

市场方面,由于汽车线束是影响整车电气性能的关键性零配件,所以世界上各大生产商与专业的线束生产商通常保持了长久而密切的稳定合作关系。全球汽车线束厂家高度垄断,主要的四家生产商占有了超过75%的市场。其中大多数日本的汽车线缆生产商原本从事于电线线缆的生产,有很好的产品技术传承,同时,住友等公司还掌握上游的矿业资源,成本控制力比较好。

图表 3 全球汽车线束主要生产企业及市场占有率

由于我国汽车线束产业起步较晚,目前,大多数为外资或合资企业,占到我国线束产业的42%,其次是一些民营的较大型的汽车零部件厂商,占有率为37%,而国营汽车线束企业占21%。据统计,目前外商在我国投资的线束企业已达100余家,国际著名的汽车线束企业几乎都在中国建立了合资或独资企业。

图表 4 国内线束企业性质分布

3、趁势

技术持续进步:高压线束技术的发展还体现在线束加工工艺上。涉及到电池包电压采集和温度采集的线束对压接工艺要求很高,高压线束在大线径部分由于端子材料限制,必须要使用液压设备,不能用传统冲压工艺。在加工有防水要求的部分时必须采用新设备,在订单量较小不值得购进设备时,线束厂一般要求连接器供应商提供已经压接好的半成品线束进行二次加工,以保证品质。

轻量化趋势:为了降低油耗,整车上数量繁多的线束成为企业轻量化的重点目标。当前汽车线束使用的材料以铜为主,所以在减重方面除缩小截面积外,就是采用比铜更轻的铝材料。使用铝导线也是未来发展趋势之一,目前国内线束企业正在研发相关技术。另外,铝的价格相较铜便宜,一旦铝导线能在线束中得到应用,不仅能降低重量,还能有效提升性价比。

总体来看,近两年来,我国部分自主企业在高压线束技术发展上取得了进步,但一些核心技术与装备等仍掌握在外资品牌手中,技术虚空且国内产品价格很高。标准的缺失,缺乏行业监管,导致相关产品质量良莠不齐。核心零部件技术偏弱、国产化率低,这与新能源汽车汽车产业的飞速发展极不协调。然而国内部分企业已开始走在技术及标准的前沿,在市场布局方面已迅速开展。

官方微信:日成最新资讯

官方微信:日成最新资讯 移动官网

移动官网 官方商城

官方商城