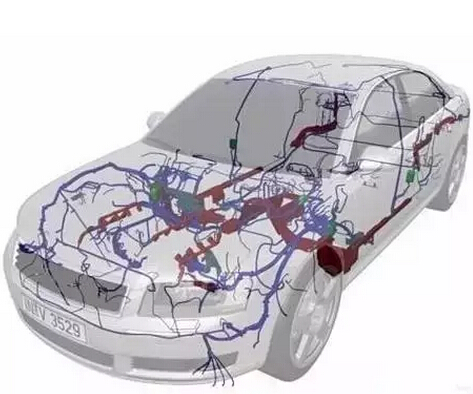

为了保证线束的质量和可靠性,该汽车线束检测系统的研制开发有着尤为重要的意义。目前国内汽车领域自主开发的线束检测系统还基该处于空白。通过对线束检测问题的实际情况的分析,提出了一种线束检测理论和方法,并把微机和单片机相结合,设计出一种汽车线束检测系统。

线束路径关键点模型中求解

“路径”层是对活动线束运动过程“时间”维度上的表达与记录。整个运动过程包括多个时刻,因此,“路径”对应于一个由多个不同时刻下的“路径关键点”信息组成的列表,该信息列表将记录活动线束在整个运动过程中的各个时刻下的位姿信息,将路径关键点信息按照时间顺序存储下来,形成“路径关键点”列表。存储的形式可以是矩阵。此时的存储为“路径”层面上的。从“路径”中的“路径关键点”列表中获取路径关键点信息,并将该信息代入建立的物理特性模型中求解,得到与该路径关键点对应的所有节点的位置信息,从而确定与该路径关键点对应的整根活动线束的空间姿态。

国内相关成果主要集中于线束的静态布局设计及装配仿真技术方面,较少查阅到有关线束物理特性建模方面的文献,针对线束的柔性可变特性,提出了虚拟环境下线束的可变长离散控制点建模方法以及基于离散控制点模型的交互式布线方法。

汽车线束节点连接方案

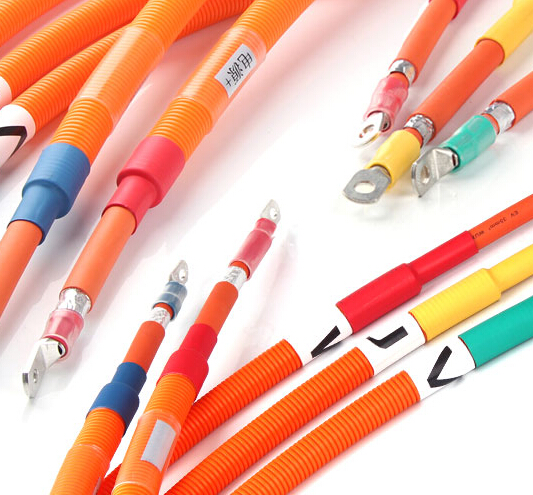

模数混传系统使用的线束阻抗为75欧姆,它由汽车线束的物理介质所决定,介质工艺不良(如线束内导体的填充物发泡度不对或发泡不均匀)时,将由于电束阻抗与设备阻抗失配引发线束陷波。因此在使用新线束前,应用扫频仪观察线束的幅频特性,看其有无陷波点。为此,设计一个电器系统的承载平台,考虑到承载平台静力学结构以及动力学响应的问题,根据随形夹具在承载平台上的安装位置设计出四种不同的结构,并在初始阶段建立这几种结构的3D模型。图中的沟槽为随形夹具的固定安装位置,小平板将承载平台与激振台连接到一起进行激振。将小孔可以填平,考虑到计算精度,有限元模型采用实体单元进行模拟,并在有限元模型提交计算之前,通过质量补偿来抵消由于填平小孔而带来的质量减少,以保证模态分析结果的精度。

线束的线束分支装配顺序确定后,即可对每一个线束分支进行装配路径规划。另外,在线束与电气组件端口的装配过程中,系统将自动到数据库中查找线束连接端口信息进行匹配、检查,若产生矛盾,则发出警告,以避免线束的误装配。由于汽车线束较多,在系统综合布线过程中,按照布线工艺要求进行分线、合线、绑扎和固定等操作,综合布线完成后,连接器相对固定,线束空间活动余量小,单纯靠人工进行检测难度较大,首先过多的人为参与对整机可靠性存在一定的影响,其次大量的检测任务无法保证产品的研制周期,因此引入专用自动检测设备进行检测势在必行。

官方微信:日成最新资讯

官方微信:日成最新资讯 移动官网

移动官网 官方商城

官方商城