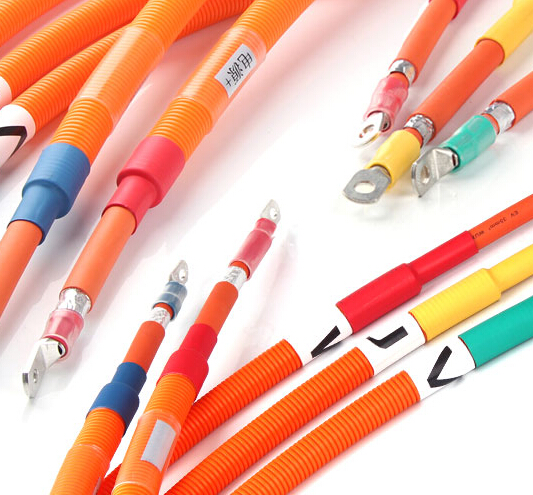

为保证线束的安全可靠,必须按产品标准在线束生产线上或用户使用前,对其进行严格的工艺筛选和补充筛选。以便及时发现和剔除接触不良(断路、瞬断),绝缘不良(短路)及装配错误(误配线)等不合格失效产品。但目前有许多单位在生产或使用现场检测线束导通的手段还相当落后,有些用于重点型号的军用线束至今还在用万用表、蜂鸣器或指示灯用手工逐点搭接,观察有否电、声或光信号来判断每条连接线的通断。这样进行导通检测不仅速度慢、效率低、工人易疲劳,还十分容易造成错检或漏检。

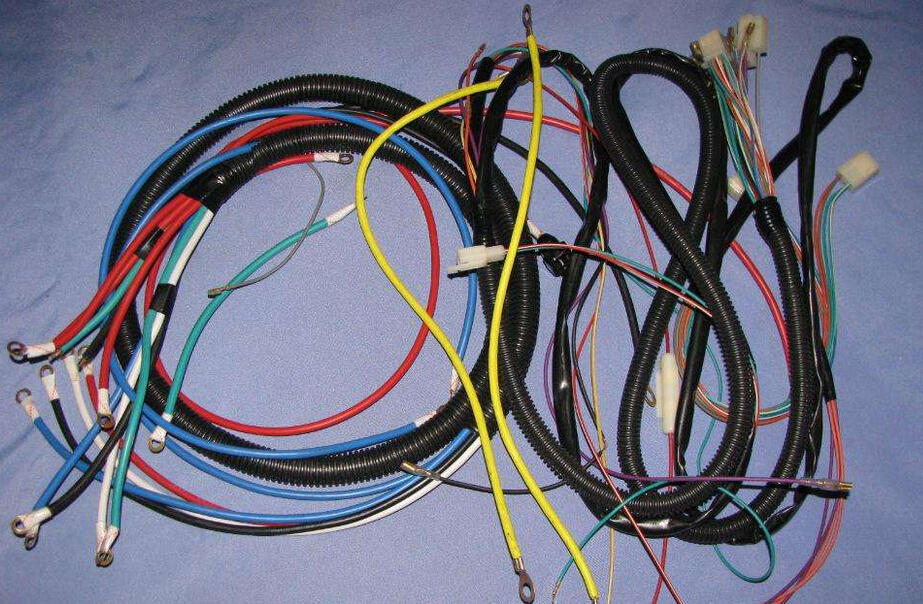

线束更换完毕后,首先检查电线束插接器与电气设备的连接是否正确,蓄电池正、负极是否连接正确。通电试验时,蓄电池的搭铁线可暂时不接,用一只12V.20W左右的灯泡做试灯,将试灯串接在蓄电池负极与车架搭铁端之问,关闭车上所有用电设备。正常时试灯应不亮,否则表明电路有故障。当电路正常后,取下灯泡,用一只容量为 30A的保险丝串接在蓄电池负极与车架搭铁端之问。不起动发动机,逐个接通车上各用电设备电源,对电气设备及线路进行检查,在确认电气设备及线路无故障后,最后取下保险丝,连接好蓄电池搭铁线。

汽车线束的测试、检验可用万用表进行电压、电阻的测量,也可用检测灯和专用蜂鸣器来检查短路。为了保证安全,在检查前可用干电池取代汽车上的12V蓄电池作电源。因为出现短路故障时通常要烧毁熔断丝,所以在检查时首先将万用表的红表笔接到断路熔断丝的负荷端,黑表笔接车身搭铁部位,然后从熔断丝座开始沿着线束移动手指,扭捏、抖动、摇晃线束(用手每次移动检查的导线长度大约为10--20cm)当手触到短路部位时,万用表的读数应回到0(或接近于o)。若用检测灯和专用蜂鸣

器检查短路,此时检测灯亮,蜂鸣器发出蜂鸣声。在过于密集复杂的线束空问中,也许上述方法不能确定短路部位的具体位置。则可以参考汽车布线图,拆卜其饰件进行检查。然后司-以用短路检测器进行检查,他至少司-以帮助确定线束短路位置,司一避免拆掉所有部位的壁板,使得解决汽车故障变得更为简单。

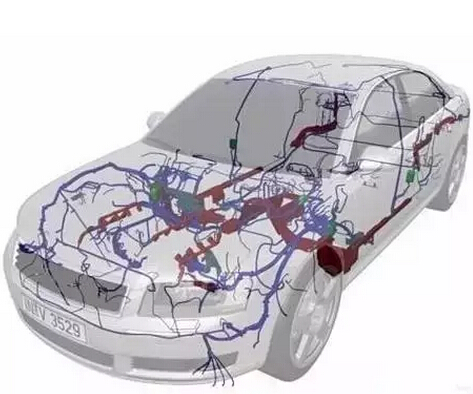

线束的检验是保证线束质量的重要手段,通常贯穿于生产中的每个环节。由于线束主要起到连接作用,所以对于端子的压接要求很高,表i所示是不同截面导线的规定拉脱力。

官方微信:日成最新资讯

官方微信:日成最新资讯 移动官网

移动官网 官方商城

官方商城