基础研究支撑风机设备全产业链

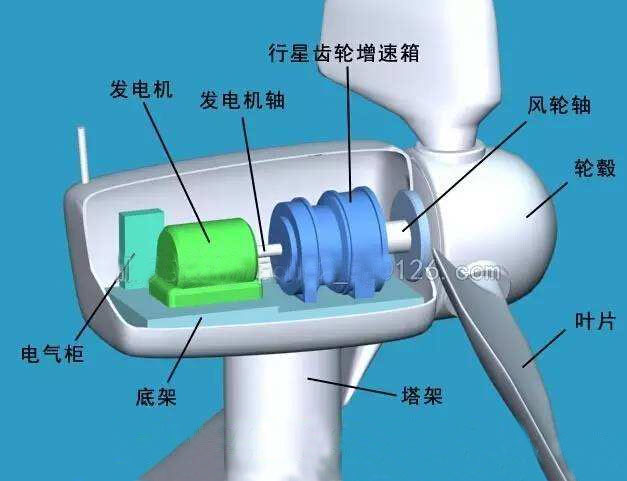

“风电机组控制的一大挑战在于风作为一次能源的存在形式具有不稳定特性,风向、风速都处于多变状态,风电机组控制系统设计时要考虑对这种不稳定性的适应能力,比如在山地风场就会经常出现因风速和风向的急剧变化导致风电机组超速故障或频繁对风偏航,既影响机组安全运行又影响发电量。另一方面,风电机组作为一个巨大的旋转设备受到动态载荷的影响非常复杂,为了克服冲击和疲劳载荷,风电机组本体各部件、塔筒和基础要有足够的强度,如何实现载荷的精准把握,在成本和安全之间寻求最佳平衡点,也是一个重要课题。”冯健说,在这方面,重点实验室应用仿真和测试技术,不断探索,最终寻求出解决方案。

以2兆瓦115机型为例,他们通过自主研发的降载技术,使得风机的支撑结构塔筒的重量比初步设计减少了30吨。这意味着业主对每台机组的投资成本降低约30万元,以一个5万千瓦的风场为例,其建设成本则可减少800多万元。

随着风电机组单机容量的不断增加和低风速市场的开拓,风电机组的叶片越来越长、越重,相应的是,运输及安装都面临更高难度。因而,一方面要研究高效翼型,提高风能转化为机械能的效率;同时在叶片结构和材料方面要有突破,比如分段叶片的设计、碳纤维材料的应用等就成为一个重点。在这方面,该实验室联合中科院相关科研单位,共同承担了科技部863项目,开展了高效翼型的研究,通过建立高雷诺数风力机专用翼型气动数据库,并对原有气动力数据进行修正,完成大尺度叶片气动外形设计与优化,提高叶片的强度与刚度,降低叶片的重量,并且提出了叶片分段分离面的连接创新方案,所设计的叶轮最大气动功率系数达到0.506,整机最大风能利用系数达到0.48以上,均达到国际领先水平。首次在国内第一台自主研发的6MW机型上使用碳纤维来制造超大型叶片,此前的叶片材料主要是玻璃纤维。

实验室还针对高海拔、寒冷地区等特殊气候条件的风电机组设计进行了专门研究。“我们研发的叶片防冰冻技术已经在贵州、山东等地应用,一个冬天的测试证明效果很好。”冯健说。

尤其值得一提的是,该实验室承担了科技部863项目——“超大型超导式海上风电机组设计技术研究”,是国内首次涉及10MW级以上风电机组设计的项目,属于科技部“十二五”期间重点科技项目。考虑目标机组12MW超大容量的特点,项目采用了超导式直驱发电机的技术路线,发电机的设计效率达到96%,重量比同容量永磁同步发电机减重30%以上。同时,考虑该机组兼具“超大容量”及“海上风电”的特点,课题还完成了海上风电机组高可靠性设计,目标为实现年度计划维护一次,最大程度减少机组的非计划停机。在主控系统设计中采用了基于支持向量机技术的阵风判断和先进监测系统设计等一系列创新性的新技术。这些成果将显着提升我国风电机组设计水平,使我国风电机组设计的创新能力和国际竞争力跃上一个新台阶。

打造数字化风电场助设备制造商转型

在风机产能总体过剩,行业洗牌接近尾声的情况下,风电服务市场已经成为各方逐鹿风电产业的“第二战场”。而决定输赢的关键也从能否提供更便宜的价格变为能否拥有性能、质量和服务的综合实力。

在国电联合动力北京本部的运行技术中心,偌大的“云平台”显示屏上,分布在世界各地的国电联合动力机组运行情况一览无余。技术人员介绍说,一旦有设备出现问题,通过“专家在线会诊—现场服务人员介入”模式,国电联合动力后台技术专家与现场服务人员实现无缝对接,提升了现场问题分析判断和处理的快速响应能力。

“以前风场出故障了,工作人员需要去现场才能发现问题,而在数字化风电场,我们远程就能看到。随着实时状态诊断模块的不断开发完善,我们可以对风电机组各部件的亚健康状态及时发现,在风小的时候集中处理,最大程度上减少发电损失。”冯健说。

有数据显示,目前全国每年需要风机1800万千瓦,产能过剩约在40%左右,在这种情况下,未来风电整机制造业在竞争中利润不断降低,风电制造企业一方面要靠科技创新突破来根本上提高利润空间,而服务市场的拓展将成为企业持续盈利的关键。

官方微信:日成最新资讯

官方微信:日成最新资讯 移动官网

移动官网 官方商城

官方商城