线束制作的质量管理同其他制造业的管理步骤大致相同,只是其中的管理层面略显差别。大致总结出可分为三个层面:产品制作前、产品制作中、产品制作后。下面依次对这三个层面做详细讨论。

一产品制作前

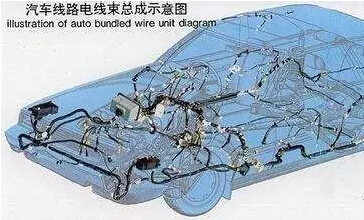

1.顾名思义就是指线束在制作之前的质量管理层面。包括产品研发,护套端子配型,端子与电线压接后拉力值的设定,前工程端子高、宽度值的最终确认,钉线压接位置的选定,如果涉及保险盒、继电器的安装工序还需测定继电器与端子匹配的震动保持力等等工作。这些工作都需要质量部门的参与,并跟踪最终的结果,形成标准。为生产、检验过程中制作《作业指导书》和《检验标准书》时提供标准依据。

1.2生产准备工序,也有企业称之为生准部。其部门职责是为制造部的生产做准备工作。包括场地的规划,现场各个区域的划分、场地区域标识,生产器具、标识的现场摆放等等。此部门的工作设定大大提升现场标准化的规模。现场各个工序按照生准部设定的位置摆放。即可以提升精益化生产,亦可以大大提升产品质量。

有了产品生产前的准备工作,可以大大提升生产效率,降低线束的返修几率。返修几率越低越体现成品质量的稳定性。从而可有效的降低售后市场的不良率。

二产品制作中

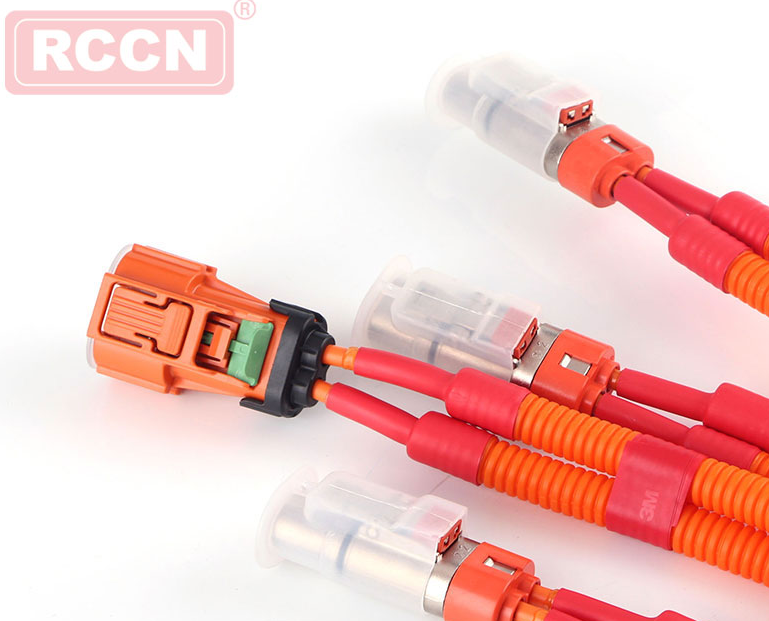

2.1产品在制作过程中,从前工程全自动线材切段、端子的压接、如有防水工艺端子还涉及防水栓的穿插压接,到后工程的预装工位、流水组立,成品外包装等等制作过程,这其中涉及到的便是我们一开始讲到的现场检验,我们的检验人员不仅需要对相应工序进行完成品检验,更多的需要关注过程检验,例如,现场端子和电线成品在压接机的摆放方式、位置是否符合作业标准,压接过程中是否有电线外皮磨损及端子附着不到位情况,前工程成品线束运往后工程组立工序的运送方式,端子保护措施,过长电线缠绕摆放的保护措施等等,这些方面均对成品电线端子质量的稳定性起着重要作用。

2.2后工程流水作业的组立工序:对回路位置安插确认,成品内部打点,成品外包以及线束部品安装等等,均是影响成品整体稳定性的重要因素。除组立板具配有防呆模块外,部品发放的唯一性也至关重要,这便涉及到质量部门对现场模块点检和部品发放做数量、清单管理。可有效识别、管理部品的错漏装,从而保证成品的完整、稳定。

2.3电检测试工序是检验成品回路,再次验证电线回路正确的设备检验工序。如果出现电线回路插错情况,就需要对错误回路端子进行剔拔修复,这就涉及端子剔拔问题,端子剔拔工位技能的稳定性对线束售后市场起着非常重要的影响,如剔拔不合格,就会导致端子变形、护套损坏致使与用电器接触不良,影响产品的稳定性。在此,检验工序对端子剔拔须制定检验标准,培养具备端子剔拔能力的人员,配备相应端子剔拔工具,并对剔拔回路位置做专项记录。从而便于对端子剔拔位置留有追踪存档。

三产品制作后

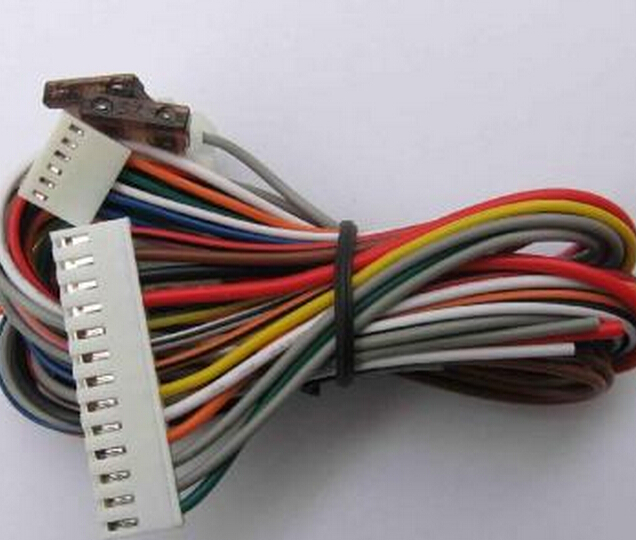

3.1产品制作后就是指我们对成品线束做完检验后的保证工作,即成品包装储存和运送至客户端中间环节。这便涉及到线束成品的包装,成品的仓储以及物流的配送等各环节,成品的包装在线束行业是有标准的,这些标准可保证线束避免线束外部弯折、部品破损、单根回路端子变行等问题。从而,有效避免市场后处理的影响。

3.2产品制作后质量保证除涵盖线束制作企业外,还需汽车制造厂的装配配合,在车辆装配时严禁野蛮作业,避免过长回路线束装配作业时拖地作业,导致线束损坏,从而降低线束在客户端的返修概率,亦可大大降低售后市场的返修率。

官方微信:日成最新资讯

官方微信:日成最新资讯 移动官网

移动官网 官方商城

官方商城